歡迎您訪問“合肥市抖阴app成人環(huán)保科技(jì)有限公司”企業官(guān)網!

當前位置: 網站首頁 > 新(xīn)聞動態

聯係我們

公司名稱: 合肥(féi)市抖阴app成人環(huán)保科技有限公司

官方網址(zhǐ): www.zzhjjx.cn

聯係電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公司地址:合(hé)肥市新站區緯二路北嘉臣科技園科研樓二樓

公司新(xīn)聞

當前位置(zhì): 網站首頁 > 新聞動態 > 公(gōng)司新(xīn)聞

提高(gāo)AAO工藝處理效果的經驗總結!

來源:抖阴app成人環保 發布時間:2021-01-20

傳統活性汙泥法是應用*早的工藝,它去除有機物(wù)的效率很高,近20年來,水體富(fù)營養化的危害越來越嚴重,去除氮、磷列入了汙水(shuǐ)處理的目標,於是出現了活性汙泥法的改進型AO工藝和AAO工藝。AO工藝有兩種,一種是用於除(chú)磷的厭氧—好氧工(gōng)藝,一種是用於脫氮的缺氧—好氧工藝;AAO工藝則是既脫氮又除(chú)磷(lín)的工藝。

1、AAO工藝(yì)原(yuán)理及過程(chéng)

A-A-O生物脫氮除磷工藝(yì)是傳統活(huó)性汙泥(ní)工藝、生(shēng)物硝化及反硝化(huà)工藝和(hé)生物除磷工藝的綜合。在該工藝流程內,BOD、SS和以各種形式存在(zài)的氮和磷將一並被去除。該(gāi)係統的活性汙泥中,菌群主要由硝化菌、反(fǎn)硝化菌(jun1)和聚磷菌組成,專性厭氧和一(yī)般專性好氧菌群均基本被工藝過程所淘汰。在好(hǎo)氧段,硝化(huà)細菌將入流中(zhōng)的氨氮及由有機氮(dàn)氨化成的(de)氨氮,通過生物硝化作用,轉化成硝(xiāo)酸鹽(yán);在缺氧段,反硝化細菌將內回流帶入的硝酸鹽通過生物反硝化作用,轉化成氮(dàn)氣逸入大氣中,從而達到(dào)脫氮的目的;在厭氧段,聚磷菌釋放磷,並吸收低級脂肪酸等易(yì)降解的有機物;而在好氧(yǎng)段(duàn),聚磷菌超量吸(xī)收磷,並通(tōng)過剩餘汙泥的排放(fàng),將磷去除。

在以上三類細菌均具有去除BOD的作用,但BOD的去除實際上以(yǐ)反硝化細菌(jun1)為主。以上各種物質去除過程 可直觀地用圖所示的(de)工藝特性曲線表示。汙(wū)水(shuǐ)進入曝(pù)氣池(chí)以後,隨著聚磷菌的吸(xī)收、反硝化菌的利用(yòng)及好氧段好氧生(shēng)物分解,BOD濃度逐漸降低。在厭氧(yǎng)段,由於聚磷菌釋放磷,TP濃度逐(zhú)漸升高,至缺氧段升至*高。在缺氧段,一般認為聚磷菌(jun1)既不吸收磷,也不釋放磷,TP保持穩定(dìng)。在好氧段,由於聚(jù)磷菌的(de)吸收(shōu),TP迅速降低。在厭氧段和缺氧段,氨(ān)氮濃度穩中有降,至好氧段,隨(suí)著硝化的進(jìn)行,氨氮逐漸降低。在缺氧段,NO3-N瞬間升高,主要是由(yóu)於內回流帶入大量的NO3-N,但隨著反硝化的進行,硝酸鹽濃度迅速降低(dī)。在好氧段,隨著硝化的進行,NO3-N濃度逐漸升高。

2、AAO工藝參數和(hé)影響因素

A-A-O生(shēng)物脫氮除磷的功能是有機物(wù)去除(chú)、脫氮、除磷三種功能的綜合,因而其工藝(yì)參數應同時滿(mǎn)足各種功能的要求。如能有效去除脫氮或除磷,一般也能同時高效(xiào)地去除(chú)BOD,但除磷和脫氮往往是(shì)相互矛盾的,具體體現在(zài)某些參數上,使這(zhè)些參數隻能局限在某(mǒu)一狹窄的範圍(wéi)內,這是A-A-O係統工(gōng)藝控製(zhì)較為複雜(zá)的主要原因。

1)F/M和SRT

完全的生物硝化,是高效生物脫氮的前提,因而F/M越(yuè)低SRT越高,脫氮效率越高,而生除磷則要求高F/M低(dī)SRT。A-A-O生物脫氮除(chú)磷是運行較靈活的一種工藝(yì),可以以脫氮為重點,也(yě)可以以除磷為(wéi)重點,當然也可以二者兼顧。如(rú)果既要求一定的脫氮(dàn)效果,也要求一定(dìng)的除磷效果,F/M一般(bān)控製在0.1~0.18kgBOD5/(kgMLVSS•d),SRT一般應控製在8~15天(tiān)。

2)水力停留時間

水力停留時間與進水(shuǐ)濃度、溫度等因素有關。厭氧段水(shuǐ)力停留時間一般在1~2小時範圍;缺氧段(duàn)水力停留時間1.5~2小時;好(hǎo)氧段水力停留時間一般(bān)應在6小時。

3)內回流與外回流

內回流比r一般在200~500%之間,具體取決於進水TKN濃度,以及(jí)所要求脫氮效率,一般認為,300~500%時脫氮效率(lǜ)*佳。外回流比R一般在50~100%的範圍內(nèi),在保證二沉池不發生反硝化及二次釋放磷的前提下,應使R降至(zhì)*低,以免將大多的(de)NO3-N帶回(huí)厭氧段,幹擾(rǎo)磷的釋放,降低除磷效率。

4)溶解氧DO

厭氧段DO應控製在(zài)0.2mg/l以下,缺氧段DO應控製在0.5mg/l以下,而好氧段DO應控製在2~3mg/l之間。

5)COD/TKN與COD/TP

對於生物脫氮來說,COD/TKN應(yīng)大於4.0,而生物除磷則要求COD/TP大於20。如(rú)果不能滿足上述要(yào)求,應向汙水中(zhōng)投加有機物。為了提高COD/TKN值,宜投加甲醇做營養源,為了提(tí)高COD/TP值,宜投加乙酸等低(dī)級脂肪酸。

6)PH和堿度

A-A-O生物除(chú)磷脫氮(dàn)係統中,汙泥混合液的PH應控製在7.0之上,如果PH小於6.5時,可(kě)提(tí)高堿度。

7)溫度的影響

溫度越高,對生物脫(tuō)氮越有利,當溫度低於15℃時,生物脫氮效率將明顯下降。而當溫度下降時(shí),則極可能對除磷有(yǒu)利。

8)毒物及抑製物質(zhì)

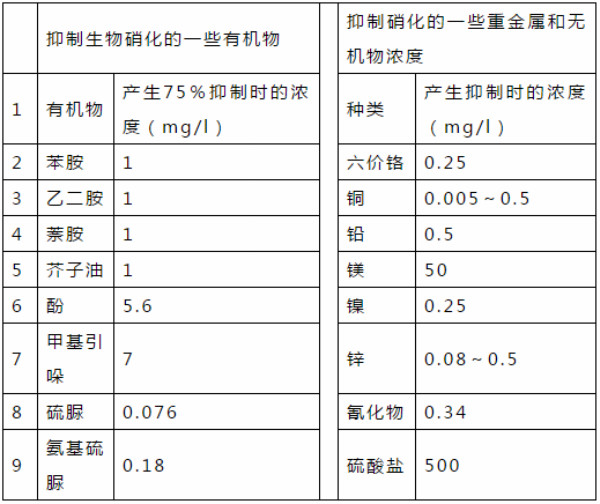

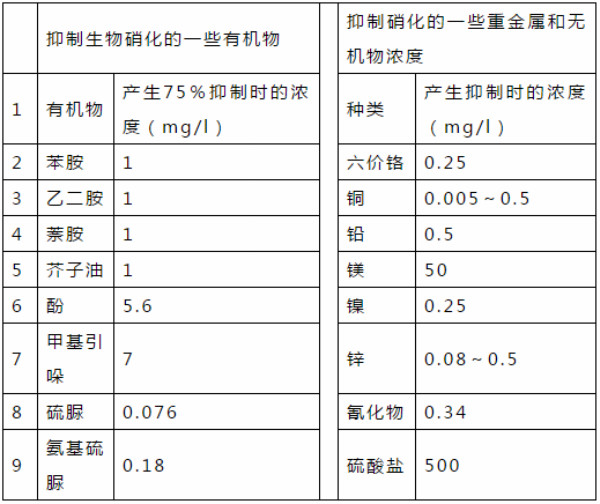

某些重金屬離子、絡合陰離子及一些有機物隨著(zhe)工業廢水入處理係統後(hòu),如果超過(guò)一定的濃度,會導致活性汙泥中毒,會(huì)使某些生物活性受到(dào)抑製(zhì)。反硝化細菌和聚磷菌對毒物及抑製物質的(de)反應,同傳統活性汙泥係統的汙泥基本一致,其中毒或(huò)抑製劑量見下表。與(yǔ)異養菌類(lèi)相比,硝化細菌更易受到毒物抑製。一些對(duì)異養菌無毒的物質會對硝化細菌形成抑製。而同一種抑製物質,在某一濃(nóng)度水平下,對異養菌無毒性(xìng),而(ér)對硝化細菌(jun1)卻(què)可能有抑製作用。

3、提高(gāo)AAO工藝處理效(xiào)果的經驗總結

一般(bān)A2/O工藝流程當脫氮效果好時,則除磷效果較差,反之亦然,很難同時獲得好的脫氮(dàn)除磷的效果,所以(yǐ)特對A2/O工藝提(tí)出改進措(cuò)施,以提高該工藝的整(zhěng)體處理效果。

1)在設計和(hé)運行中,保證汙泥回流比為(60~100)%,一般回流到厭氧段的汙(wū)泥回流比為(10~20)%,其餘的則回流到缺氧段。這樣就減少了進(jìn)入到厭氧段的硝酸鹽和溶解(jiě)氧量,*大限度地維持了其厭氧環境,同時又保證了所(suǒ)需的汙泥濃度。

2)原汙水應能(néng)同時進入到厭氧段和缺氧段,據脫氮除磷生化反應對有機碳源的需要,通過閘門調節其進入厭(yàn)氧段和缺氧段的汙水流量。有關研究表明,如要獲得較高的脫氮除磷效果,可按1/3汙水流入缺氧段來設計。

3)回流汙泥的提升用潛(qián)汙泵代替螺旋泵,同時回流汙泥和汙水進入厭(yàn)氧段和缺氧段均采(cǎi)用淹沒式入流,以減(jiǎn)少複氧。

4)厭氧段和缺氧段水下攪拌器的功率一般按3~5W/m3來設計過大則會在池內產生渦(wō)流,導致混合(hé)液溶解氧升高,影響脫氮除磷效果(guǒ);但攪拌功率過小則混合液中(zhōng)的(de)汙泥可能沉積(jī)下來。

5)取消消化池,將剩餘汙(wū)泥直接經濃縮壓濾成泥餅,避免了A2/O工藝高磷剩餘(yú)汙(wū)泥在消化過程中磷被重新釋放和溶出,影(yǐng)響磷的去除效(xiào)果。

6)A2/O工藝的汙泥齡取值應兼顧脫氮除磷(lín)二方麵的要求,一般汙泥齡為15~20d為宜。

7)混合液(yè)回流比的取值應兼顧A2/O工藝脫氮率要求(qiú)較高和降低運行費用二個(gè)方(fāng)麵(miàn),一般取(300~400)%為宜,此時脫氮率可達70%以上,運行費用也(yě)不會太(tài)高。如果將缺氧池和好氧池設計成同心圓式,外圓為環形好(hǎo)氧池,采(cǎi)用轉刷曝氣推流;同心圓的中間是圓形缺氧反硝化池,用潛水攪拌器攪拌推流。

從厭氧段出來的混合液通過(guò)缺氧(yǎng)池圓形隔牆(qiáng)上的開口進入好氧段,而好氧段混(hún)合液則(zé)通過(guò)隔牆上的旋轉門回流到缺氧段,混合液的回流量由控製(zhì)旋(xuán)轉門的(de)開啟度來調節,使(shǐ)回流混合液不需用泵提升,大大節約了能耗(hào),又保證了較高的(de)脫氮率。我國昆明第(dì)二汙水廠(chǎng)就(jiù)是采用該種結構,效果良好。

8)A2/O工藝(yì)設計中,要取得較好的處(chù)理效果和比(bǐ)較靈活的運行條件,一般采用設計參數(shù):厭氧段汙泥負荷率>0.10kgBOD5/kgMLSS·d;厭氧段進水S-P/S-BOD5<0.06;缺氧段C/N>6。

好氧段汙泥負荷率<0.10kgBOD5/kgMLSS·d;好氧段TKN/MLSS<0.15kgTKN/kgMLSS·d。

9)A2/O工藝中水(shuǐ)力停留時間一般為6~8h,三段水(shuǐ)力停留時間(jiān)適宜的比例為厭氧∶缺氧∶好氧=1∶1∶(3~4)

1、AAO工藝(yì)原(yuán)理及過程(chéng)

A-A-O生物脫氮除磷工藝(yì)是傳統活(huó)性汙泥(ní)工藝、生(shēng)物硝化及反硝化(huà)工藝和(hé)生物除磷工藝的綜合。在該工藝流程內,BOD、SS和以各種形式存在(zài)的氮和磷將一並被去除。該(gāi)係統的活性汙泥中,菌群主要由硝化菌、反(fǎn)硝化菌(jun1)和聚磷菌組成,專性厭氧和一(yī)般專性好氧菌群均基本被工藝過程所淘汰。在好(hǎo)氧段,硝化(huà)細菌將入流中(zhōng)的氨氮及由有機氮(dàn)氨化成的(de)氨氮,通過生物硝化作用,轉化成硝(xiāo)酸鹽(yán);在缺氧段,反硝化細菌將內回流帶入的硝酸鹽通過生物反硝化作用,轉化成氮(dàn)氣逸入大氣中,從而達到(dào)脫氮的目的;在厭氧段,聚磷菌釋放磷,並吸收低級脂肪酸等易(yì)降解的有機物;而在好氧(yǎng)段(duàn),聚磷菌超量吸(xī)收磷,並通(tōng)過剩餘汙泥的排放(fàng),將磷去除。

在以上三類細菌均具有去除BOD的作用,但BOD的去除實際上以(yǐ)反硝化細菌(jun1)為主。以上各種物質去除過程 可直觀地用圖所示的(de)工藝特性曲線表示。汙(wū)水(shuǐ)進入曝(pù)氣池(chí)以後,隨著聚磷菌的吸(xī)收、反硝化菌的利用(yòng)及好氧段好氧生(shēng)物分解,BOD濃度逐漸降低。在厭氧(yǎng)段,由於聚磷菌釋放磷,TP濃度逐(zhú)漸升高,至缺氧段升至*高。在缺氧段,一般認為聚磷菌(jun1)既不吸收磷,也不釋放磷,TP保持穩定(dìng)。在好氧段,由於聚(jù)磷菌的(de)吸收(shōu),TP迅速降低。在厭氧段和缺氧段,氨(ān)氮濃度穩中有降,至好氧段,隨(suí)著硝化的進(jìn)行,氨氮逐漸降低。在缺氧段,NO3-N瞬間升高,主要是由(yóu)於內回流帶入大量的NO3-N,但隨著反硝化的進行,硝酸鹽濃度迅速降低(dī)。在好氧段,隨著硝化的進行,NO3-N濃度逐漸升高。

2、AAO工藝參數和(hé)影響因素

A-A-O生(shēng)物脫氮除磷的功能是有機物(wù)去除(chú)、脫氮、除磷三種功能的綜合,因而其工藝(yì)參數應同時滿(mǎn)足各種功能的要求。如能有效去除脫氮或除磷,一般也能同時高效(xiào)地去除(chú)BOD,但除磷和脫氮往往是(shì)相互矛盾的,具體體現在(zài)某些參數上,使這(zhè)些參數隻能局限在某(mǒu)一狹窄的範圍(wéi)內,這是A-A-O係統工(gōng)藝控製(zhì)較為複雜(zá)的主要原因。

1)F/M和SRT

完全的生物硝化,是高效生物脫氮的前提,因而F/M越(yuè)低SRT越高,脫氮效率越高,而生除磷則要求高F/M低(dī)SRT。A-A-O生物脫氮除(chú)磷是運行較靈活的一種工藝(yì),可以以脫氮為重點,也(yě)可以以除磷為(wéi)重點,當然也可以二者兼顧。如(rú)果既要求一定的脫氮(dàn)效果,也要求一定(dìng)的除磷效果,F/M一般(bān)控製在0.1~0.18kgBOD5/(kgMLVSS•d),SRT一般應控製在8~15天(tiān)。

2)水力停留時間

水力停留時間與進水(shuǐ)濃度、溫度等因素有關。厭氧段水(shuǐ)力停留時間一般在1~2小時範圍;缺氧段(duàn)水力停留時間1.5~2小時;好(hǎo)氧段水力停留時間一般(bān)應在6小時。

3)內回流與外回流

內回流比r一般在200~500%之間,具體取決於進水TKN濃度,以及(jí)所要求脫氮效率,一般認為,300~500%時脫氮效率(lǜ)*佳。外回流比R一般在50~100%的範圍內(nèi),在保證二沉池不發生反硝化及二次釋放磷的前提下,應使R降至(zhì)*低,以免將大多的(de)NO3-N帶回(huí)厭氧段,幹擾(rǎo)磷的釋放,降低除磷效率。

4)溶解氧DO

厭氧段DO應控製在(zài)0.2mg/l以下,缺氧段DO應控製在0.5mg/l以下,而好氧段DO應控製在2~3mg/l之間。

5)COD/TKN與COD/TP

對於生物脫氮來說,COD/TKN應(yīng)大於4.0,而生物除磷則要求COD/TP大於20。如(rú)果不能滿足上述要(yào)求,應向汙水中(zhōng)投加有機物。為了提高COD/TKN值,宜投加甲醇做營養源,為了提(tí)高COD/TP值,宜投加乙酸等低(dī)級脂肪酸。

6)PH和堿度

A-A-O生物除(chú)磷脫氮(dàn)係統中,汙泥混合液的PH應控製在7.0之上,如果PH小於6.5時,可(kě)提(tí)高堿度。

7)溫度的影響

溫度越高,對生物脫(tuō)氮越有利,當溫度低於15℃時,生物脫氮效率將明顯下降。而當溫度下降時(shí),則極可能對除磷有(yǒu)利。

8)毒物及抑製物質(zhì)

某些重金屬離子、絡合陰離子及一些有機物隨著(zhe)工業廢水入處理係統後(hòu),如果超過(guò)一定的濃度,會導致活性汙泥中毒,會(huì)使某些生物活性受到(dào)抑製(zhì)。反硝化細菌和聚磷菌對毒物及抑製物質的(de)反應,同傳統活性汙泥係統的汙泥基本一致,其中毒或(huò)抑製劑量見下表。與(yǔ)異養菌類(lèi)相比,硝化細菌更易受到毒物抑製。一些對(duì)異養菌無毒的物質會對硝化細菌形成抑製。而同一種抑製物質,在某一濃(nóng)度水平下,對異養菌無毒性(xìng),而(ér)對硝化細菌(jun1)卻(què)可能有抑製作用。

3、提高(gāo)AAO工藝處理效(xiào)果的經驗總結

一般(bān)A2/O工藝流程當脫氮效果好時,則除磷效果較差,反之亦然,很難同時獲得好的脫氮(dàn)除磷的效果,所以(yǐ)特對A2/O工藝提(tí)出改進措(cuò)施,以提高該工藝的整(zhěng)體處理效果。

1)在設計和(hé)運行中,保證汙泥回流比為(60~100)%,一般回流到厭氧段的汙(wū)泥回流比為(10~20)%,其餘的則回流到缺氧段。這樣就減少了進(jìn)入到厭氧段的硝酸鹽和溶解(jiě)氧量,*大限度地維持了其厭氧環境,同時又保證了所(suǒ)需的汙泥濃度。

2)原汙水應能(néng)同時進入到厭氧段和缺氧段,據脫氮除磷生化反應對有機碳源的需要,通過閘門調節其進入厭(yàn)氧段和缺氧段的汙水流量。有關研究表明,如要獲得較高的脫氮除磷效果,可按1/3汙水流入缺氧段來設計。

3)回流汙泥的提升用潛(qián)汙泵代替螺旋泵,同時回流汙泥和汙水進入厭(yàn)氧段和缺氧段均采(cǎi)用淹沒式入流,以減(jiǎn)少複氧。

4)厭氧段和缺氧段水下攪拌器的功率一般按3~5W/m3來設計過大則會在池內產生渦(wō)流,導致混合(hé)液溶解氧升高,影響脫氮除磷效果(guǒ);但攪拌功率過小則混合液中(zhōng)的(de)汙泥可能沉積(jī)下來。

5)取消消化池,將剩餘汙(wū)泥直接經濃縮壓濾成泥餅,避免了A2/O工藝高磷剩餘(yú)汙(wū)泥在消化過程中磷被重新釋放和溶出,影(yǐng)響磷的去除效(xiào)果。

6)A2/O工藝的汙泥齡取值應兼顧脫氮除磷(lín)二方麵的要求,一般汙泥齡為15~20d為宜。

7)混合液(yè)回流比的取值應兼顧A2/O工藝脫氮率要求(qiú)較高和降低運行費用二個(gè)方(fāng)麵(miàn),一般取(300~400)%為宜,此時脫氮率可達70%以上,運行費用也(yě)不會太(tài)高。如果將缺氧池和好氧池設計成同心圓式,外圓為環形好(hǎo)氧池,采(cǎi)用轉刷曝氣推流;同心圓的中間是圓形缺氧反硝化池,用潛水攪拌器攪拌推流。

從厭氧段出來的混合液通過(guò)缺氧(yǎng)池圓形隔牆(qiáng)上的開口進入好氧段,而好氧段混(hún)合液則(zé)通過(guò)隔牆上的旋轉門回流到缺氧段,混合液的回流量由控製(zhì)旋(xuán)轉門的(de)開啟度來調節,使(shǐ)回流混合液不需用泵提升,大大節約了能耗(hào),又保證了較高的(de)脫氮率。我國昆明第(dì)二汙水廠(chǎng)就(jiù)是采用該種結構,效果良好。

8)A2/O工藝(yì)設計中,要取得較好的處(chù)理效果和比(bǐ)較靈活的運行條件,一般采用設計參數(shù):厭氧段汙泥負荷率>0.10kgBOD5/kgMLSS·d;厭氧段進水S-P/S-BOD5<0.06;缺氧段C/N>6。

好氧段汙泥負荷率<0.10kgBOD5/kgMLSS·d;好氧段TKN/MLSS<0.15kgTKN/kgMLSS·d。

9)A2/O工藝中水(shuǐ)力停留時間一般為6~8h,三段水(shuǐ)力停留時間(jiān)適宜的比例為厭氧∶缺氧∶好氧=1∶1∶(3~4)