歡(huān)迎您訪問“合肥市抖阴app成人環保科(kē)技(jì)有限公(gōng)司”企業官網!

當前位置: 網站首頁 > 新聞(wén)動態(tài)

聯係我們

公司名稱: 合肥市抖阴app成人環保(bǎo)科技有限公司

官方網(wǎng)址: www.zzhjjx.cn

聯係電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公(gōng)司地址:合肥市新站區緯二路北嘉(jiā)臣科技(jì)園科研樓二樓

產品知識

當前位置: 網站(zhàn)首頁 > 新聞動態 > 產品知識

焦化設備:煙氣脫硫脫(tuō)硝技術大匯總

來源:抖阴app成人環保 發布時間:2021-03-19

*部分 脫硫技術

目前煙氣(qì)脫硫(liú)技術種類達幾十種,按脫硫過程是否(fǒu)加水和脫硫產物的幹濕形態,煙氣脫硫分為:濕法、半幹法、幹法(fǎ)三大類脫硫工藝。濕法脫硫技術較為成熟,效率高,操作簡單。

一、濕法煙氣脫硫技術

優點:濕(shī)法煙(yān)氣脫硫技術為氣液反應,反應速度快,脫(tuō)硫效率高,一般均高(gāo)於90%,技術成熟,適用(yòng)麵廣。濕法脫(tuō)硫技術比(bǐ)較成熟,生(shēng)產運行安(ān)全可靠,在眾多的脫硫技術中,始終占據主導地位,占脫硫總裝機容量的80%以上。

缺點:生成物是液體或淤渣,較難處理,設備腐蝕性嚴重,洗滌後煙氣需再熱,能耗(hào)高,占(zhàn)地麵積大,投資和運行費用高。係(xì)統複雜、設備龐大、耗水量大、一次性(xìng)投資高,一般適用(yòng)於大型電廠。

分類:常用(yòng)的濕法煙氣脫硫技術有石灰石-石膏法、間(jiān)接的石灰石-石膏法、檸檬吸收法等。

A、石灰石/石灰-石膏法:

原理:是利用石灰石(shí)或石灰漿液吸收(shōu)煙(yān)氣中的SO2,生成亞硫酸鈣,經分離(lí)的亞硫酸鈣(CaSO3)可以拋棄,也可(kě)以氧(yǎng)化為硫酸鈣(CaSO4),以石膏形式回收。是目前*上技術*成熟、運行狀況*穩定的脫(tuō)硫工藝(yì),脫硫效率達到90%以(yǐ)上。

目前傳統的石(shí)灰石/石(shí)灰—石膏法煙氣脫硫工藝(yì)在現在的中(zhōng)國市場應用是比較廣泛的,其采用(yòng)鈣(gài)基脫硫劑吸收二氧化硫後生成的亞硫酸鈣、硫酸鈣,由於其溶(róng)解度較小(xiǎo),極易在脫硫塔內及管(guǎn)道內形成結垢、堵(dǔ)塞現象。對比石灰石法脫硫技(jì)術,雙堿法煙氣脫硫技術則克服(fú)了石灰石—石灰法容易結垢的缺(quē)點。

B、間接石灰石-石膏法:

常見的間接(jiē)石灰石-石膏(gāo)法有:鈉堿雙堿法、堿性硫酸鋁法和稀硫酸吸(xī)收法等。原理:鈉堿、堿性(xìng)氧化鋁(Al2O3·nH2O)或稀硫酸(H2SO4)吸(xī)收SO2,生成的吸收液與石灰石反應而得以再生,並生成石膏。該(gāi)法操(cāo)作簡單,二次汙染少,無結垢和堵塞(sāi)問題,脫硫效率高,但是(shì)生成的石膏(gāo)產品質量較差。

C、檸(níng)檬吸收法:

原理:檸檬酸(H3C6H5O7·H2O)溶液具(jù)有較好的緩衝性能(néng),當SO2氣體(tǐ)通過檸(níng)檬酸鹽液體時,煙氣中的SO2與水中(zhōng)H發生反應生成H2SO3絡合(hé)物,SO2吸收率在99%以上。這種方法僅適於低濃度(dù)SO2煙氣,而不適於高濃(nóng)度SO2氣體吸收,應用範圍比較窄。另外,還有海水脫硫法、磷銨複肥法、液相催化法等濕(shī)法煙氣脫(tuō)硫技術(shù)。

二、幹法煙氣脫硫技術

優點:幹法煙氣脫硫技術(shù)為氣同反應,相(xiàng)對於濕法脫硫係統來說,設備簡單,占地麵積小(xiǎo)、投資和運行費用較低、操作方便、能(néng)耗低、生成物(wù)便於處置、無汙水處理係統等。

缺(quē)點:但反應速(sù)度慢,脫硫率低,先進(jìn)的可達60-80%。但目(mù)前此種方法脫硫效率較低,吸收劑(jì)利用率低,磨損、結垢現(xiàn)象比較嚴(yán)重,在設備維護方麵難度較(jiào)大,設備運行的穩(wěn)定性、可靠性不高,且壽命較短,限製了(le)此種方法的(de)應用(yòng)。

分類:常用的幹法煙氣脫硫技術有活性碳吸附法、電子束輻射法、荷電幹式吸收劑噴(pēn)射法、金屬氧化物脫硫法等。

典型的幹法脫硫係統是將脫硫劑(如石灰石、白雲石或消石灰(huī))直接(jiē)噴入爐內。以石灰石為(wéi)例,在高溫下煆燒時,脫硫劑煆燒後形成多孔的氧化鈣(gài)顆(kē)粒,它和煙氣中的SO2反應生成硫酸鈣,達到脫硫的目的。

幹法煙氣脫硫技(jì)術在鋼鐵行(háng)業中已(yǐ)經有(yǒu)應用於(yú)於大型(xíng)轉爐和高爐的例子,對於中小型高爐該方法則不太適用。幹法脫硫技術的優點是工(gōng)藝過程簡單,無汙水、汙酸處理問題,能耗低,特別是(shì)淨化後煙氣溫度較高,有利(lì)於煙囪排氣擴散,不會產生“白煙”現(xiàn)象,淨化後的煙氣不需要二次加熱(rè),腐蝕性小;其缺點是脫硫效率較低,設(shè)備龐大、投(tóu)資大、占(zhàn)地麵積大,操作技術要(yào)求高。常見的幹法脫硫技術有。

A、活性碳吸附法

原理(lǐ):SO2被活性碳吸附並被催化氧化為三氧化硫(SO3),再與(yǔ)水反(fǎn)應生成H2SO4,飽和後的活性碳可通過(guò)水洗或加熱(rè)再生,同時生成(chéng)稀(xī)H2SO4或高濃度SO2。可(kě)獲得副產品H2SO4,液態SO2和單質硫,即可以有效地控(kòng)製SO2的排放,又可以回收硫資源。該技術經西安交通大學對活性炭進行(háng)了改進,開發(fā)出(chū)成(chéng)本低、選擇吸附性能強的ZL30,ZIA0,進(jìn)一(yī)步(bù)完善了活性炭的工藝,使煙氣中SO2吸(xī)附率達到95.8%,達(dá)到*排放標準。

B、電子束輻射法

原理:用高(gāo)能電子束照射(shè)煙氣,生成大量的活性(xìng)物質,將煙氣中的SO2和氮氧化物氧化(huà)為SO3和二氧化(huà)氮(NO2),進一(yī)步生成H2SO4和硝酸(NaNO3),並被氨(NH3)或石灰石(CaCO3)吸收劑吸收。

C、荷電幹式吸收(shōu)劑(jì)噴射脫硫法(CD.SI)

原理:吸收劑以高速流過噴射單元產生的高壓靜電電(diàn)暈(yūn)充電區,使吸收劑帶有(yǒu)靜電荷,當吸收劑(jì)被噴射到煙氣流中,吸收劑因帶同種電荷而互相排斥,表麵充分暴露,使脫硫效率大幅度提高。此方法為幹(gàn)法處理,無設備汙染(rǎn)及結垢現象,不產生廢水廢渣,副產品還可以(yǐ)作為肥料使用,無二次汙染物產生(shēng),脫(tuō)硫率大於90%,而且設(shè)備簡單,適應性比較廣泛。但是此方法脫硫靠電子(zǐ)束加速器產生高能電子;對於一般的大型企業來說,需大功率(lǜ)的電子槍,對人(rén)體有害(hài),故還需要防輻射屏蔽,所以運行和維(wéi)護要求高。四川成都熱電(diàn)廠建成一套電子脫硫裝置,煙氣中SO2的脫硫(liú)達到*排放標準。

D、金屬氧化物脫(tuō)硫法

原理(lǐ):根(gēn)據SO2是一種比較活潑的氣體的(de)特性(xìng),氧化錳(měng)(MnO)、氧化鋅(ZnO)、氧化鐵(Fe3O4)、氧化銅(CuO)等(děng)氧化物對SO2具有較強的吸附性,在常(cháng)溫或低溫下,金屬氧化物對SO2起吸附(fù)作用,高溫情況下,金屬氧化(huà)物與SO2發生化學反應,生成金屬鹽。然後對吸附物和(hé)金(jīn)屬鹽通過熱分解法(fǎ)、洗滌法等使氧化物再生。這是一種幹法脫硫方(fāng)法,雖(suī)然沒有汙水、廢酸,不造成汙染,但是此方法也(yě)沒有得(dé)到推廣,主(zhǔ)要是因為脫硫效率比較低,設備龐大,投資比較大,操作要求較高(gāo),成本高。該技術的關鍵是開發新的吸附劑。

以上幾(jǐ)種SO2煙氣治理技術目前應用比較廣(guǎng)泛的,雖然脫硫(liú)率比(bǐ)較高,但是工藝複雜(zá),運行費用(yòng)高,防汙不徹底,造成(chéng)二次汙染等(děng)不足,與我國實現(xiàn)經濟和環(huán)境和諧發展(zhǎn)的大(dà)方針不相適應(yīng),故有必要(yào)對新的脫硫技術進行探索和研究。

三、半幹法煙氣脫硫技術

半幹法脫硫包括噴霧(wù)幹燥(zào)法(fǎ)脫硫、半幹半濕法脫硫、粉(fěn)末一顆粒噴動床脫硫、煙道噴射脫硫等。

A、噴霧(wù)幹燥法

噴霧幹燥脫硫方法(fǎ)是利用機械或氣流的力量將吸收劑分散成極細小的霧狀(zhuàng)液滴(dī),霧狀液滴與(yǔ)煙氣形成比較(jiào)大的接觸表麵積,在氣(qì)液兩相之間發生的一種熱量交換(huàn)、質量傳遞和化學反應的脫硫方法。一般用的吸收劑是堿液、石灰乳(rǔ)、石灰石漿液等,目前絕大多數裝置都使用石灰乳作為吸收(shōu)劑。一般情況(kuàng)下,此種方法的(de)脫硫率65%~85%。其優點:脫硫是在氣(qì)、液、固三相狀態下進行,工藝(yì)設備簡單,生成物為幹態的(de)CaSO 、CaSO ,易處理,沒有嚴重的(de)設備腐蝕和堵塞(sāi)情況,耗水也比較少。缺點:自動化要求比較(jiào)高,吸收劑的用量難以控製,吸收(shōu)效率不是很(hěn)高。所以,選擇開發合理(lǐ)的吸收劑是解決此方法麵臨的新難題(tí)。

B、半幹半濕法

半幹半濕法(fǎ)是介於濕(shī)法和幹法之間的一種脫硫方法,其脫硫(liú)效率和脫硫劑利用率等參(cān)數也介於兩者之間,該方法主要適用於中小鍋爐的(de)煙氣治理。這種技術的特點是:投(tóu)資少、運行費(fèi)用低,脫硫率雖低於濕法脫硫技(jì)術,但仍可達到(dào)70%tn,並且腐蝕性小、占地麵積少,工藝可靠。工業(yè)中常用的半幹半濕法脫硫(liú)係統與濕法脫硫係統相(xiàng)比,省去了製漿係統,將濕法(fǎ)脫硫係統中的噴入Ca(OH):水溶液改為噴入CaO或Ca(OH):粉末和水霧(wù)。與幹法脫硫係統相比,克服了爐(lú)內噴鈣法SO2和CaO反應效率(lǜ)低、反應時間長(zhǎng)的缺點,提高了脫硫劑的利用率,且工藝簡單,有(yǒu)很好的發展(zhǎn)前景。

C、粉末一(yī)顆粒噴動床(chuáng)半千法煙氣脫硫法(fǎ)

技術原理(lǐ):含SO2的(de)煙氣經過預熱器進入(rù)粉粒噴(pēn)動床,脫硫劑製成粉(fěn)末狀預先與水混(hún)合,以漿料形式從噴動床的頂部連續噴人床內,與(yǔ)噴動粒子充分混合,借助於(yú)和熱煙氣的接觸,脫硫(liú)與幹燥同時(shí)進行。脫硫反應後的產物以幹態粉末形式從分離器中吹(chuī)出。這種脫硫技術應用石灰石或消(xiāo)石灰做脫硫劑。具有很(hěn)高的脫硫率及脫硫劑利用率,而(ér)且對環境的影響很小。但進氣溫度、床內(nèi)相對濕度、反應(yīng)溫度之間有嚴格的要求,在漿(jiāng)料的含濕量和反應溫度控製不當時(shí),會有脫硫劑粘壁現象發生。

D、煙道噴射(shè)半幹法煙氣脫硫(liú)

該方法利用鍋爐與除塵器(qì)之間的煙(yān)道作為(wéi)反(fǎn)應(yīng)器進行(háng)脫硫,不需要另外加吸收(shōu)容器,使工藝(yì)投(tóu)資大大(dà)降低,操作簡單,需場地較(jiào)小,適合(hé)於在我國開發應用。半幹法煙道(dào)噴射(shè)煙氣脫硫即往煙道中噴人吸收劑漿液(yè),漿滴(dī)邊蒸發邊反應,反應產物以幹態粉末(mò)出煙道。

四、新(xīn)興的煙氣脫硫方法

*近幾年,科(kē)技突飛猛進,環境問(wèn)題已提升到法律高度。我國的科技工作(zuò)者研製出了一(yī)些(xiē)新的脫硫技術,但大多還處於試驗階段,有待於進一步的工業應用驗證。

1、硫化(huà)堿脫硫法

由Outokumpu公司開發研製的硫化堿脫硫法主要利用工業級(jí)硫化納作為原料來吸收SO2工業煙氣,產品以生成硫磺為目的。反應過程相當複雜,有Na2SO4、Na2SO3、Na2S203、S、Na2Sx等物(wù)質生成(chéng),由生成物可以看出過程耗能(néng)較高,而且副產品價值低(dī),華南理工大學的石林經過(guò)研究表明(míng)過程(chéng)中的各種硫的化合物含量隨反應條(tiáo)件的改變而改變,將溶液pH值控製在5.5—6.5之間,加入少量起(qǐ)氧化作用的添加劑TFS,則產(chǎn)品主要生成(chéng)Na2S203,過濾、蒸發可得到附加值高的5H 0·Na2S203,,而且脫(tuō)硫率高達97%,反應過程為:SO2+Na2S=Na2S203+S。此種脫硫新(xīn)技術已通過中試,正在推廣應用。

2、膜吸收法

以有機(jī)高分(fèn)子(zǐ)膜為代表的膜分離(lí)技術(shù)是近幾年研究出的一種氣體分離(lí)新技術,已得到廣泛(fàn)的應用,尤其在水的淨化(huà)和處理方麵。中科院大連物化所的金美(měi)等研究員創造性地利用膜來吸收脫出SO2氣體,效(xiào)果比較顯著,脫硫率達90%。過程是:他們利用聚丙烯中空纖維膜吸(xī)收器,以NaOH溶液為吸收液,脫除SO2氣體,其特點是利用多孔膜將氣體(tǐ)SO2氣體和NaOH吸(xī)收液分開,SO2氣體通過多孔膜中的孔道到達氣液相界麵(miàn)處,SO2與(yǔ)NaOH迅(xùn)速反應(yīng),達到脫硫(liú)的目的。此法是膜分離技術與吸收技術相結合(hé)的(de)一種新技術,能耗(hào)低,操作簡單,投資少。

3、微生物脫硫技術

根據微生物參與硫循環的各個過程,並獲得能量這一特點(diǎn),利用微生物進行煙氣脫硫,其機理為:在有氧條件下,通過脫硫細(xì)菌的間接氧化(huà)作用,將煙氣中的SO2氧化成硫(liú)酸(suān),細菌從中獲取能量。

生物法脫硫與傳統的化學和物理(lǐ)脫硫相比,基(jī)本(běn)沒有高溫、高壓、催化(huà)劑等外在條件(jiàn),均為常溫常壓下操作,而且工藝流程(chéng)簡(jiǎn)單,無二次(cì)汙(wū)染。國外曾以地熱發電站每天脫除5t量(liàng)的(de)H:S為基礎;計(jì)算微(wēi)生物脫硫的總費(fèi)用是常規濕法50%。無論對於有機硫還(hái)是無機硫,一經燃燒均可生成被(bèi)微生物間接利用的無(wú)機硫SO2,因此,發展微生物煙(yān)氣脫硫技術,很具有潛力。四川大學的王安等人在實驗室(shì)條件下,選用氧化亞鐵杆菌進(jìn)行脫硫研究,在較低的液(yè)氣比下(xià),脫硫率達98%。

4、煙氣脫硫(liú)技術發展趨勢目前已有的各種技術都有自己的優勢和缺陷,具體應用時要具體分析,從投資、運(yùn)行、環保等各方麵綜合考慮來選擇一種適合的脫硫技術。隨著科技的發展,某(mǒu)一項新技術韻產生都(dōu)會涉及到很多不同的學科(kē),因此,留(liú)意其他學科的*新進(jìn)展與研究(jiū)成(chéng)果,並把它們應用到煙氣脫硫技術中是開發新型煙氣脫硫技術的重要途徑,例如微生物(wù)脫硫、電子束法(fǎ)脫硫等脫(tuō)硫新技術,由於他們各自獨特的特點都將會有(yǒu)很大(dà)的發展空間。

隨(suí)著人們(men)對環境治(zhì)理的日益重視和工(gōng)業煙氣排放量的不斷增加,投資和運行費用少、脫硫效(xiào)率高、脫硫劑利(lì)用率高、汙染少、無二次(cì)汙(wū)染的脫硫技術必將成為今後煙(yān)氣脫硫技術發展的主(zhǔ)要趨勢。

各種各樣(yàng)的煙氣(qì)脫硫技術在脫除SO2的過程中取(qǔ)得了一定的經濟(jì)、社會和環保效(xiào)益,但是還存在一些(xiē)不足,隨著生物技術及高新技術的不斷發展(zhǎn),電子束脫硫技術和(hé)生物脫硫等一係列高新、適用性強的脫硫技術將會代替傳統的脫硫方(fāng)法(fǎ)。

第二部分 脫硝技術(shù)

常見的脫硝技術中,根據氮氧化物的形成機理,降氮減排(pái)的技(jì)術措施可以分為兩大類:

一類是(shì)從(cóng)源頭上治理。控製煆燒(shāo)中生成NOx。其技術措施:①采用低氮(dàn)燃燒器;②分解爐和管道內的分段燃燒,控製燃燒溫度;③改變配料方(fāng)案,采用礦化劑,降(jiàng)低熟(shú)料燒成溫度。

另一類(lèi)是(shì)從末端治(zhì)理。控製煙氣中排放的NOx,其技術措施:①“分級燃燒+SNCR”,國內已有試點;②選擇性非催化(huà)還(hái)原法(SNCR),國內已有試點;③選擇(zé)性催化還原法(SCR),目前歐洲隻有三條線實驗;③SNCR/SCR聯合(hé)脫硝技術,國內水泥脫硝還(hái)沒有成(chéng)功經驗;④生物脫硝技術(正處於研(yán)發階段)。

國內(nèi)的脫硝技術,尚屬探索示範階(jiē)段,還未進行科學總(zǒng)結。各種設計工藝技術路線和裝備(bèi)設施是(shì)否科學合理、運(yùn)行是否可靠?脫硝效率、運行成本(běn)、能耗、二次汙染物排放有多少等都將(jiāng)經受實踐的(de)檢驗。

脫硝技術具體可(kě)以分為:

燃燒前脫硝:

1)加氫脫硝

2)洗選

燃燒(shāo)中脫硝

1)低溫燃燒

2)低氧燃燒(shāo)

3)FBC燃(rán)燒技術

4)采用低NOx燃燒器

5)煤粉濃淡分離(lí)

6)煙氣再循環技術

燃燒後脫硝

1)選擇性非(fēi)催化還原(yuán)脫硝(SNCR)

2)選擇性催化還原脫硝(xiāo)(SCR)

3)活性炭吸附

4)電子束脫硝技術

其中SNCR脫硝效率在(zài)大型燃煤機組(zǔ)中可達 25%~40% ,對小型機組可達 80%。由於該法受鍋爐結構尺寸影響很大,多用作低氮燃燒技(jì)術(shù)的補充(chōng)處理手段(duàn)。其工程造價低、布置簡易、占地(dì)麵積小,適合老廠改造,新廠可以根(gēn)據鍋爐設計配合使用。

而選擇性催化還原技術(SCR)是目前(qián)*成熟的煙(yān)氣脫硝技術, 它(tā)是一種爐後脫(tuō)硝方法,*早由日本於 20世紀 60~70年(nián)代後(hòu)期完成商業運行,是利用還原劑(NH3,尿素)在金屬(shǔ)催化劑作用(yòng)下, 選擇性地(dì)與(yǔ) NOx 反(fǎn)應生成 N2 和H2O, 而不是被 O2氧化, 故稱(chēng)為“選擇性”。目前*上流行的 SCR工藝主要分為氨法SCR和(hé)尿素法 SCR 2種。此 2種方法都是利用氨對NOx的還原功能 ,在催(cuī)化劑的作用下(xià)將NOx (主要是NO)還原為(wéi)對大氣沒有多少影響的(de) N2和水 ,還原劑(jì)為 NH3。

目前,在SCR中使用(yòng)的催化(huà)劑(jì)大多(duō)以TiO2為載(zǎi)體,以V2O5或V2 O5 -WO3或(huò)V2O5-MoO3為活性(xìng)成分,製成蜂窩(wō)式、板式或波紋式三種類型。應用於(yú)煙(yān)氣脫(tuō)硝(xiāo)中的SCR催化劑可分(fèn)為高溫催(cuī)化(huà)劑(345℃~590℃)、中溫催化劑(260℃~380℃)和低溫催化劑(80℃~300℃),不同的催(cuī)化劑適宜的反應溫度不同。如果反(fǎn)應溫度偏低,催化劑的活(huó)性(xìng)會降低,導致脫硝效率下降,且如果催化劑持續(xù)在低溫下運行會(huì)使(shǐ)催(cuī)化劑發生永久性損壞;如果反應溫度過高(gāo),NH3容易被氧化,NOx生成量增加,還會引起催化劑材料的相變,使催化(huà)劑的活性退化。目前,國內外SCR係統大多采(cǎi)用高溫催(cuī)化劑,反應溫度區間為315℃~400℃。

該方法在實際應用(yòng)中的優缺點(diǎn)如(rú)下:

優點:該法(fǎ)脫硝效率高,價格(gé)相(xiàng)對低廉,目前(qián)廣泛應用在國內(nèi)外工程中,成為電站煙氣脫硝的主流技術。

缺點(diǎn):燃(rán)料中含有硫分, 燃燒過程中可生成一定量的SO3。添加催化劑後, 在有氧(yǎng)條件下, SO3 的生成量大(dà)幅增(zēng)加, 並與過量的 NH3 生成 NH4HSO4。NH4HSO4具有(yǒu)腐蝕性(xìng)和粘性, 可導致尾部煙道設備損壞。雖然SO3 的生成量有(yǒu)限, 但其造成的(de)影響(xiǎng)不可低估。另外,催化劑中毒現(xiàn)象(xiàng)也不容忽視。

第三(sān)部分 鍋爐企業的脫硫脫硝(xiāo)技術應用

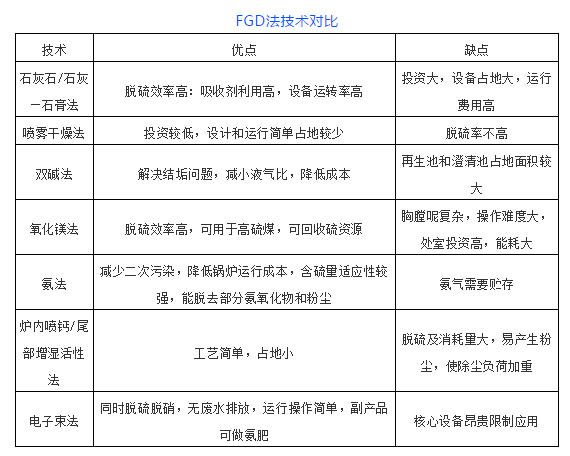

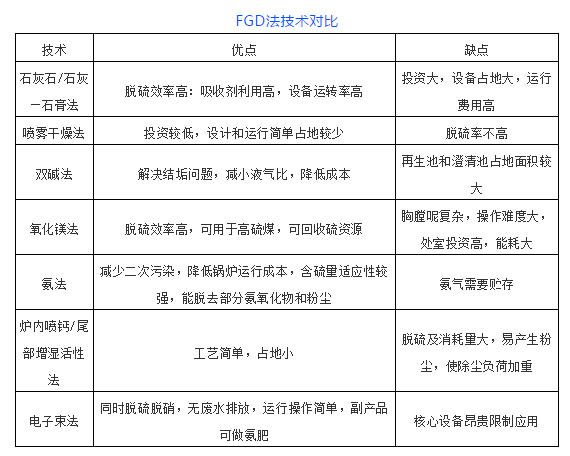

鍋爐企業的(de)脫(tuō)硫脫硝技術,在國內現(xiàn)有鍋爐生產廠家中多以煤或煤氣作(zuò)為燃燒介質,對於燃煤鍋爐,國內應用*成熟的工藝是FGD法(利用吸收劑或吸附劑去除煙氣中的二氧化硫)脫硫技術,脫硝則以選擇性(xìng)催化還原法SCR技術為(wéi)主。

SCR法(fǎ)脫硝技術是*上*主流的去除NOx的方法,這種方法可以在現有的FGD工藝下加入脫硝(xiāo)裝置,在含氧氣氛下,還原劑有限與廢氣中NO反應的催化過程(chéng)稱(chēng)為選擇性催化還原,合適的催化(huà)劑和還原劑應具有特點如下:

1)還(hái)原劑應具有高的反應性(xìng)。

2)還原(yuán)劑可選擇性的與NOx反(fǎn)應,而不與煙氣中大(dà)量(liàng)存在的氧化性物質反(fǎn)應。

3)還原劑必須(xū)價格低廉,以使脫除過程的低成本運作。

4)催化(huà)劑應大大降低NOx還原溫(wēn)度。

5)催化劑應具有高的催化活(huó)性,以利於煙氣中低濃(nóng)度NOx的有(yǒu)效(xiào)還原。

6)催化劑選擇性的與還原劑(jì)與NOx的反應形成N2,而對還原劑與煙(yān)氣中其他氧化性物質的反應表現惰性。

7)催化劑應具有結構穩定。

8)催化劑不收煙氣其(qí)他祖墳的毒化。

對於鍋爐行業來說,一定要(yào)研(yán)究同時(shí)脫硫脫硝技術,目前國內多為單獨脫硫脫硝(xiāo)技術,這種方式造成設(shè)備(bèi)重複建設,能耗大,人員成本、運行成本高,而同時脫硫脫硝技術則可以在一定程度上避免(miǎn)此類(lèi)問題的發生。

目前煙氣(qì)脫硫(liú)技術種類達幾十種,按脫硫過程是否(fǒu)加水和脫硫產物的幹濕形態,煙氣脫硫分為:濕法、半幹法、幹法(fǎ)三大類脫硫工藝。濕法脫硫技術較為成熟,效率高,操作簡單。

一、濕法煙氣脫硫技術

優點:濕(shī)法煙(yān)氣脫硫技術為氣液反應,反應速度快,脫(tuō)硫效率高,一般均高(gāo)於90%,技術成熟,適用(yòng)麵廣。濕法脫(tuō)硫技術比(bǐ)較成熟,生(shēng)產運行安(ān)全可靠,在眾多的脫硫技術中,始終占據主導地位,占脫硫總裝機容量的80%以上。

缺點:生成物是液體或淤渣,較難處理,設備腐蝕性嚴重,洗滌後煙氣需再熱,能耗(hào)高,占(zhàn)地麵積大,投資和運行費用高。係(xì)統複雜、設備龐大、耗水量大、一次性(xìng)投資高,一般適用(yòng)於大型電廠。

分類:常用(yòng)的濕法煙氣脫硫技術有石灰石-石膏法、間(jiān)接的石灰石-石膏法、檸檬吸收法等。

A、石灰石/石灰-石膏法:

原理:是利用石灰石(shí)或石灰漿液吸收(shōu)煙(yān)氣中的SO2,生成亞硫酸鈣,經分離(lí)的亞硫酸鈣(CaSO3)可以拋棄,也可(kě)以氧(yǎng)化為硫酸鈣(CaSO4),以石膏形式回收。是目前*上技術*成熟、運行狀況*穩定的脫(tuō)硫工藝(yì),脫硫效率達到90%以(yǐ)上。

目前傳統的石(shí)灰石/石(shí)灰—石膏法煙氣脫硫工藝(yì)在現在的中(zhōng)國市場應用是比較廣泛的,其采用(yòng)鈣(gài)基脫硫劑吸收二氧化硫後生成的亞硫酸鈣、硫酸鈣,由於其溶(róng)解度較小(xiǎo),極易在脫硫塔內及管(guǎn)道內形成結垢、堵(dǔ)塞現象。對比石灰石法脫硫技(jì)術,雙堿法煙氣脫硫技術則克服(fú)了石灰石—石灰法容易結垢的缺(quē)點。

B、間接石灰石-石膏法:

常見的間接(jiē)石灰石-石膏(gāo)法有:鈉堿雙堿法、堿性硫酸鋁法和稀硫酸吸(xī)收法等。原理:鈉堿、堿性(xìng)氧化鋁(Al2O3·nH2O)或稀硫酸(H2SO4)吸(xī)收SO2,生成的吸收液與石灰石反應而得以再生,並生成石膏。該(gāi)法操(cāo)作簡單,二次汙染少,無結垢和堵塞(sāi)問題,脫硫效率高,但是(shì)生成的石膏(gāo)產品質量較差。

C、檸(níng)檬吸收法:

原理:檸檬酸(H3C6H5O7·H2O)溶液具(jù)有較好的緩衝性能(néng),當SO2氣體(tǐ)通過檸(níng)檬酸鹽液體時,煙氣中的SO2與水中(zhōng)H發生反應生成H2SO3絡合(hé)物,SO2吸收率在99%以上。這種方法僅適於低濃度(dù)SO2煙氣,而不適於高濃(nóng)度SO2氣體吸收,應用範圍比較窄。另外,還有海水脫硫法、磷銨複肥法、液相催化法等濕(shī)法煙氣脫(tuō)硫技術(shù)。

二、幹法煙氣脫硫技術

優點:幹法煙氣脫硫技術(shù)為氣同反應,相(xiàng)對於濕法脫硫係統來說,設備簡單,占地麵積小(xiǎo)、投資和運行費用較低、操作方便、能(néng)耗低、生成物(wù)便於處置、無汙水處理係統等。

缺(quē)點:但反應速(sù)度慢,脫硫率低,先進(jìn)的可達60-80%。但目(mù)前此種方法脫硫效率較低,吸收劑(jì)利用率低,磨損、結垢現(xiàn)象比較嚴(yán)重,在設備維護方麵難度較(jiào)大,設備運行的穩(wěn)定性、可靠性不高,且壽命較短,限製了(le)此種方法的(de)應用(yòng)。

分類:常用的幹法煙氣脫硫技術有活性碳吸附法、電子束輻射法、荷電幹式吸收劑噴(pēn)射法、金屬氧化物脫硫法等。

典型的幹法脫硫係統是將脫硫劑(如石灰石、白雲石或消石灰(huī))直接(jiē)噴入爐內。以石灰石為(wéi)例,在高溫下煆燒時,脫硫劑煆燒後形成多孔的氧化鈣(gài)顆(kē)粒,它和煙氣中的SO2反應生成硫酸鈣,達到脫硫的目的。

幹法煙氣脫硫技(jì)術在鋼鐵行(háng)業中已(yǐ)經有(yǒu)應用於(yú)於大型(xíng)轉爐和高爐的例子,對於中小型高爐該方法則不太適用。幹法脫硫技術的優點是工(gōng)藝過程簡單,無汙水、汙酸處理問題,能耗低,特別是(shì)淨化後煙氣溫度較高,有利(lì)於煙囪排氣擴散,不會產生“白煙”現(xiàn)象,淨化後的煙氣不需要二次加熱(rè),腐蝕性小;其缺點是脫硫效率較低,設(shè)備龐大、投(tóu)資大、占(zhàn)地麵積大,操作技術要(yào)求高。常見的幹法脫硫技術有。

A、活性碳吸附法

原理(lǐ):SO2被活性碳吸附並被催化氧化為三氧化硫(SO3),再與(yǔ)水反(fǎn)應生成H2SO4,飽和後的活性碳可通過(guò)水洗或加熱(rè)再生,同時生成(chéng)稀(xī)H2SO4或高濃度SO2。可(kě)獲得副產品H2SO4,液態SO2和單質硫,即可以有效地控(kòng)製SO2的排放,又可以回收硫資源。該技術經西安交通大學對活性炭進行(háng)了改進,開發(fā)出(chū)成(chéng)本低、選擇吸附性能強的ZL30,ZIA0,進(jìn)一(yī)步(bù)完善了活性炭的工藝,使煙氣中SO2吸(xī)附率達到95.8%,達(dá)到*排放標準。

B、電子束輻射法

原理:用高(gāo)能電子束照射(shè)煙氣,生成大量的活性(xìng)物質,將煙氣中的SO2和氮氧化物氧化(huà)為SO3和二氧化(huà)氮(NO2),進一(yī)步生成H2SO4和硝酸(NaNO3),並被氨(NH3)或石灰石(CaCO3)吸收劑吸收。

C、荷電幹式吸收(shōu)劑(jì)噴射脫硫法(CD.SI)

原理:吸收劑以高速流過噴射單元產生的高壓靜電電(diàn)暈(yūn)充電區,使吸收劑帶有(yǒu)靜電荷,當吸收劑(jì)被噴射到煙氣流中,吸收劑因帶同種電荷而互相排斥,表麵充分暴露,使脫硫效率大幅度提高。此方法為幹(gàn)法處理,無設備汙染(rǎn)及結垢現象,不產生廢水廢渣,副產品還可以(yǐ)作為肥料使用,無二次汙染物產生(shēng),脫(tuō)硫率大於90%,而且設(shè)備簡單,適應性比較廣泛。但是此方法脫硫靠電子(zǐ)束加速器產生高能電子;對於一般的大型企業來說,需大功率(lǜ)的電子槍,對人(rén)體有害(hài),故還需要防輻射屏蔽,所以運行和維(wéi)護要求高。四川成都熱電(diàn)廠建成一套電子脫硫裝置,煙氣中SO2的脫硫(liú)達到*排放標準。

D、金屬氧化物脫(tuō)硫法

原理(lǐ):根(gēn)據SO2是一種比較活潑的氣體的(de)特性(xìng),氧化錳(měng)(MnO)、氧化鋅(ZnO)、氧化鐵(Fe3O4)、氧化銅(CuO)等(děng)氧化物對SO2具有較強的吸附性,在常(cháng)溫或低溫下,金屬氧化物對SO2起吸附(fù)作用,高溫情況下,金屬氧化(huà)物與SO2發生化學反應,生成金屬鹽。然後對吸附物和(hé)金(jīn)屬鹽通過熱分解法(fǎ)、洗滌法等使氧化物再生。這是一種幹法脫硫方(fāng)法,雖(suī)然沒有汙水、廢酸,不造成汙染,但是此方法也(yě)沒有得(dé)到推廣,主(zhǔ)要是因為脫硫效率比較低,設備龐大,投資比較大,操作要求較高(gāo),成本高。該技術的關鍵是開發新的吸附劑。

以上幾(jǐ)種SO2煙氣治理技術目前應用比較廣(guǎng)泛的,雖然脫硫(liú)率比(bǐ)較高,但是工藝複雜(zá),運行費用(yòng)高,防汙不徹底,造成(chéng)二次汙染等(děng)不足,與我國實現(xiàn)經濟和環(huán)境和諧發展(zhǎn)的大(dà)方針不相適應(yīng),故有必要(yào)對新的脫硫技術進行探索和研究。

三、半幹法煙氣脫硫技術

半幹法脫硫包括噴霧(wù)幹燥(zào)法(fǎ)脫硫、半幹半濕法脫硫、粉(fěn)末一顆粒噴動床脫硫、煙道噴射脫硫等。

A、噴霧(wù)幹燥法

噴霧幹燥脫硫方法(fǎ)是利用機械或氣流的力量將吸收劑分散成極細小的霧狀(zhuàng)液滴(dī),霧狀液滴與(yǔ)煙氣形成比較(jiào)大的接觸表麵積,在氣(qì)液兩相之間發生的一種熱量交換(huàn)、質量傳遞和化學反應的脫硫方法。一般用的吸收劑是堿液、石灰乳(rǔ)、石灰石漿液等,目前絕大多數裝置都使用石灰乳作為吸收(shōu)劑。一般情況(kuàng)下,此種方法的(de)脫硫率65%~85%。其優點:脫硫是在氣(qì)、液、固三相狀態下進行,工藝(yì)設備簡單,生成物為幹態的(de)CaSO 、CaSO ,易處理,沒有嚴重的(de)設備腐蝕和堵塞(sāi)情況,耗水也比較少。缺點:自動化要求比較(jiào)高,吸收劑的用量難以控製,吸收(shōu)效率不是很(hěn)高。所以,選擇開發合理(lǐ)的吸收劑是解決此方法麵臨的新難題(tí)。

B、半幹半濕法

半幹半濕法(fǎ)是介於濕(shī)法和幹法之間的一種脫硫方法,其脫硫(liú)效率和脫硫劑利用率等參(cān)數也介於兩者之間,該方法主要適用於中小鍋爐的(de)煙氣治理。這種技術的特點是:投(tóu)資少、運行費(fèi)用低,脫硫率雖低於濕法脫硫技(jì)術,但仍可達到(dào)70%tn,並且腐蝕性小、占地麵積少,工藝可靠。工業(yè)中常用的半幹半濕法脫硫(liú)係統與濕法脫硫係統相(xiàng)比,省去了製漿係統,將濕法(fǎ)脫硫係統中的噴入Ca(OH):水溶液改為噴入CaO或Ca(OH):粉末和水霧(wù)。與幹法脫硫係統相比,克服了爐(lú)內噴鈣法SO2和CaO反應效率(lǜ)低、反應時間長(zhǎng)的缺點,提高了脫硫劑的利用率,且工藝簡單,有(yǒu)很好的發展(zhǎn)前景。

C、粉末一(yī)顆粒噴動床(chuáng)半千法煙氣脫硫法(fǎ)

技術原理(lǐ):含SO2的(de)煙氣經過預熱器進入(rù)粉粒噴(pēn)動床,脫硫劑製成粉(fěn)末狀預先與水混(hún)合,以漿料形式從噴動床的頂部連續噴人床內,與(yǔ)噴動粒子充分混合,借助於(yú)和熱煙氣的接觸,脫硫(liú)與幹燥同時(shí)進行。脫硫反應後的產物以幹態粉末形式從分離器中吹(chuī)出。這種脫硫技術應用石灰石或消(xiāo)石灰做脫硫劑。具有很(hěn)高的脫硫率及脫硫劑利用率,而(ér)且對環境的影響很小。但進氣溫度、床內(nèi)相對濕度、反應(yīng)溫度之間有嚴格的要求,在漿(jiāng)料的含濕量和反應溫度控製不當時(shí),會有脫硫劑粘壁現象發生。

D、煙道噴射(shè)半幹法煙氣脫硫(liú)

該方法利用鍋爐與除塵器(qì)之間的煙(yān)道作為(wéi)反(fǎn)應(yīng)器進行(háng)脫硫,不需要另外加吸收(shōu)容器,使工藝(yì)投(tóu)資大大(dà)降低,操作簡單,需場地較(jiào)小,適合(hé)於在我國開發應用。半幹法煙道(dào)噴射(shè)煙氣脫硫即往煙道中噴人吸收劑漿液(yè),漿滴(dī)邊蒸發邊反應,反應產物以幹態粉末(mò)出煙道。

四、新(xīn)興的煙氣脫硫方法

*近幾年,科(kē)技突飛猛進,環境問(wèn)題已提升到法律高度。我國的科技工作(zuò)者研製出了一(yī)些(xiē)新的脫硫技術,但大多還處於試驗階段,有待於進一步的工業應用驗證。

1、硫化(huà)堿脫硫法

由Outokumpu公司開發研製的硫化堿脫硫法主要利用工業級(jí)硫化納作為原料來吸收SO2工業煙氣,產品以生成硫磺為目的。反應過程相當複雜,有Na2SO4、Na2SO3、Na2S203、S、Na2Sx等物(wù)質生成(chéng),由生成物可以看出過程耗能(néng)較高,而且副產品價值低(dī),華南理工大學的石林經過(guò)研究表明(míng)過程(chéng)中的各種硫的化合物含量隨反應條(tiáo)件的改變而改變,將溶液pH值控製在5.5—6.5之間,加入少量起(qǐ)氧化作用的添加劑TFS,則產(chǎn)品主要生成(chéng)Na2S203,過濾、蒸發可得到附加值高的5H 0·Na2S203,,而且脫(tuō)硫率高達97%,反應過程為:SO2+Na2S=Na2S203+S。此種脫硫新(xīn)技術已通過中試,正在推廣應用。

2、膜吸收法

以有機(jī)高分(fèn)子(zǐ)膜為代表的膜分離(lí)技術(shù)是近幾年研究出的一種氣體分離(lí)新技術,已得到廣泛(fàn)的應用,尤其在水的淨化(huà)和處理方麵。中科院大連物化所的金美(měi)等研究員創造性地利用膜來吸收脫出SO2氣體,效(xiào)果比較顯著,脫硫率達90%。過程是:他們利用聚丙烯中空纖維膜吸(xī)收器,以NaOH溶液為吸收液,脫除SO2氣體,其特點是利用多孔膜將氣體(tǐ)SO2氣體和NaOH吸(xī)收液分開,SO2氣體通過多孔膜中的孔道到達氣液相界麵(miàn)處,SO2與(yǔ)NaOH迅(xùn)速反應(yīng),達到脫硫(liú)的目的。此法是膜分離技術與吸收技術相結合(hé)的(de)一種新技術,能耗(hào)低,操作簡單,投資少。

3、微生物脫硫技術

根據微生物參與硫循環的各個過程,並獲得能量這一特點(diǎn),利用微生物進行煙氣脫硫,其機理為:在有氧條件下,通過脫硫細(xì)菌的間接氧化(huà)作用,將煙氣中的SO2氧化成硫(liú)酸(suān),細菌從中獲取能量。

生物法脫硫與傳統的化學和物理(lǐ)脫硫相比,基(jī)本(běn)沒有高溫、高壓、催化(huà)劑等外在條件(jiàn),均為常溫常壓下操作,而且工藝流程(chéng)簡(jiǎn)單,無二次(cì)汙(wū)染。國外曾以地熱發電站每天脫除5t量(liàng)的(de)H:S為基礎;計(jì)算微(wēi)生物脫硫的總費(fèi)用是常規濕法50%。無論對於有機硫還(hái)是無機硫,一經燃燒均可生成被(bèi)微生物間接利用的無(wú)機硫SO2,因此,發展微生物煙(yān)氣脫硫技術,很具有潛力。四川大學的王安等人在實驗室(shì)條件下,選用氧化亞鐵杆菌進(jìn)行脫硫研究,在較低的液(yè)氣比下(xià),脫硫率達98%。

4、煙氣脫硫(liú)技術發展趨勢目前已有的各種技術都有自己的優勢和缺陷,具體應用時要具體分析,從投資、運(yùn)行、環保等各方麵綜合考慮來選擇一種適合的脫硫技術。隨著科技的發展,某(mǒu)一項新技術韻產生都(dōu)會涉及到很多不同的學科(kē),因此,留(liú)意其他學科的*新進(jìn)展與研究(jiū)成(chéng)果,並把它們應用到煙氣脫硫技術中是開發新型煙氣脫硫技術的重要途徑,例如微生物(wù)脫硫、電子束法(fǎ)脫硫等脫(tuō)硫新技術,由於他們各自獨特的特點都將會有(yǒu)很大(dà)的發展空間。

隨(suí)著人們(men)對環境治(zhì)理的日益重視和工(gōng)業煙氣排放量的不斷增加,投資和運行費用少、脫硫效(xiào)率高、脫硫劑利(lì)用率高、汙染少、無二次(cì)汙(wū)染的脫硫技術必將成為今後煙(yān)氣脫硫技術發展的主(zhǔ)要趨勢。

各種各樣(yàng)的煙氣(qì)脫硫技術在脫除SO2的過程中取(qǔ)得了一定的經濟(jì)、社會和環保效(xiào)益,但是還存在一些(xiē)不足,隨著生物技術及高新技術的不斷發展(zhǎn),電子束脫硫技術和(hé)生物脫硫等一係列高新、適用性強的脫硫技術將會代替傳統的脫硫方(fāng)法(fǎ)。

第二部分 脫硝技術(shù)

常見的脫硝技術中,根據氮氧化物的形成機理,降氮減排(pái)的技(jì)術措施可以分為兩大類:

一類是(shì)從(cóng)源頭上治理。控製煆燒(shāo)中生成NOx。其技術措施:①采用低氮(dàn)燃燒器;②分解爐和管道內的分段燃燒,控製燃燒溫度;③改變配料方(fāng)案,采用礦化劑,降(jiàng)低熟(shú)料燒成溫度。

另一類(lèi)是(shì)從末端治(zhì)理。控製煙氣中排放的NOx,其技術措施:①“分級燃燒+SNCR”,國內已有試點;②選擇性非催化(huà)還(hái)原法(SNCR),國內已有試點;③選擇(zé)性催化還原法(SCR),目前歐洲隻有三條線實驗;③SNCR/SCR聯合(hé)脫硝技術,國內水泥脫硝還(hái)沒有成(chéng)功經驗;④生物脫硝技術(正處於研(yán)發階段)。

國內(nèi)的脫硝技術,尚屬探索示範階(jiē)段,還未進行科學總(zǒng)結。各種設計工藝技術路線和裝備(bèi)設施是(shì)否科學合理、運(yùn)行是否可靠?脫硝效率、運行成本(běn)、能耗、二次汙染物排放有多少等都將(jiāng)經受實踐的(de)檢驗。

脫硝技術具體可(kě)以分為:

燃燒前脫硝:

1)加氫脫硝

2)洗選

燃燒(shāo)中脫硝

1)低溫燃燒

2)低氧燃燒(shāo)

3)FBC燃(rán)燒技術

4)采用低NOx燃燒器

5)煤粉濃淡分離(lí)

6)煙氣再循環技術

燃燒後脫硝

1)選擇性非(fēi)催化還原(yuán)脫硝(SNCR)

2)選擇性催化還原脫硝(xiāo)(SCR)

3)活性炭吸附

4)電子束脫硝技術

其中SNCR脫硝效率在(zài)大型燃煤機組(zǔ)中可達 25%~40% ,對小型機組可達 80%。由於該法受鍋爐結構尺寸影響很大,多用作低氮燃燒技(jì)術(shù)的補充(chōng)處理手段(duàn)。其工程造價低、布置簡易、占地(dì)麵積小,適合老廠改造,新廠可以根(gēn)據鍋爐設計配合使用。

而選擇性催化還原技術(SCR)是目前(qián)*成熟的煙(yān)氣脫硝技術, 它(tā)是一種爐後脫(tuō)硝方法,*早由日本於 20世紀 60~70年(nián)代後(hòu)期完成商業運行,是利用還原劑(NH3,尿素)在金屬(shǔ)催化劑作用(yòng)下, 選擇性地(dì)與(yǔ) NOx 反(fǎn)應生成 N2 和H2O, 而不是被 O2氧化, 故稱(chēng)為“選擇性”。目前*上流行的 SCR工藝主要分為氨法SCR和(hé)尿素法 SCR 2種。此 2種方法都是利用氨對NOx的還原功能 ,在催(cuī)化劑的作用下(xià)將NOx (主要是NO)還原為(wéi)對大氣沒有多少影響的(de) N2和水 ,還原劑(jì)為 NH3。

目前,在SCR中使用(yòng)的催化(huà)劑(jì)大多(duō)以TiO2為載(zǎi)體,以V2O5或V2 O5 -WO3或(huò)V2O5-MoO3為活性(xìng)成分,製成蜂窩(wō)式、板式或波紋式三種類型。應用於(yú)煙(yān)氣脫(tuō)硝(xiāo)中的SCR催化劑可分(fèn)為高溫催(cuī)化(huà)劑(345℃~590℃)、中溫催化劑(260℃~380℃)和低溫催化劑(80℃~300℃),不同的催(cuī)化劑適宜的反應溫度不同。如果反(fǎn)應溫度偏低,催化劑的活(huó)性(xìng)會降低,導致脫硝效率下降,且如果催化劑持續(xù)在低溫下運行會(huì)使(shǐ)催(cuī)化劑發生永久性損壞;如果反應溫度過高(gāo),NH3容易被氧化,NOx生成量增加,還會引起催化劑材料的相變,使催化(huà)劑的活性退化。目前,國內外SCR係統大多采(cǎi)用高溫催(cuī)化劑,反應溫度區間為315℃~400℃。

該方法在實際應用(yòng)中的優缺點(diǎn)如(rú)下:

優點:該法(fǎ)脫硝效率高,價格(gé)相(xiàng)對低廉,目前(qián)廣泛應用在國內(nèi)外工程中,成為電站煙氣脫硝的主流技術。

缺點(diǎn):燃(rán)料中含有硫分, 燃燒過程中可生成一定量的SO3。添加催化劑後, 在有氧(yǎng)條件下, SO3 的生成量大(dà)幅增(zēng)加, 並與過量的 NH3 生成 NH4HSO4。NH4HSO4具有(yǒu)腐蝕性(xìng)和粘性, 可導致尾部煙道設備損壞。雖然SO3 的生成量有(yǒu)限, 但其造成的(de)影響(xiǎng)不可低估。另外,催化劑中毒現(xiàn)象(xiàng)也不容忽視。

第三(sān)部分 鍋爐企業的脫硫脫硝(xiāo)技術應用

鍋爐企業的(de)脫(tuō)硫脫硝技術,在國內現(xiàn)有鍋爐生產廠家中多以煤或煤氣作(zuò)為燃燒介質,對於燃煤鍋爐,國內應用*成熟的工藝是FGD法(利用吸收劑或吸附劑去除煙氣中的二氧化硫)脫硫技術,脫硝則以選擇性(xìng)催化還原法SCR技術為(wéi)主。

SCR法(fǎ)脫硝技術是*上*主流的去除NOx的方法,這種方法可以在現有的FGD工藝下加入脫硝(xiāo)裝置,在含氧氣氛下,還原劑有限與廢氣中NO反應的催化過程(chéng)稱(chēng)為選擇性催化還原,合適的催化(huà)劑和還原劑應具有特點如下:

1)還(hái)原劑應具有高的反應性(xìng)。

2)還原(yuán)劑可選擇性的與NOx反(fǎn)應,而不與煙氣中大(dà)量(liàng)存在的氧化性物質反(fǎn)應。

3)還原劑必須(xū)價格低廉,以使脫除過程的低成本運作。

4)催化(huà)劑應大大降低NOx還原溫(wēn)度。

5)催化劑應具有高的催化活(huó)性,以利於煙氣中低濃(nóng)度NOx的有(yǒu)效(xiào)還原。

6)催化劑選擇性的與還原劑(jì)與NOx的反應形成N2,而對還原劑與煙(yān)氣中其他氧化性物質的反應表現惰性。

7)催化劑應具有結構穩定。

8)催化劑不收煙氣其(qí)他祖墳的毒化。

對於鍋爐行業來說,一定要(yào)研(yán)究同時(shí)脫硫脫硝技術,目前國內多為單獨脫硫脫硝(xiāo)技術,這種方式造成設(shè)備(bèi)重複建設,能耗大,人員成本、運行成本高,而同時脫硫脫硝技術則可以在一定程度上避免(miǎn)此類(lèi)問題的發生。